Ermittlung des Druckverlaufs während der Druckabfallprüfung bei verschiedenen Temperaturen

Unser Unternehmen baut und repariert Kälteanlagen und wir wenden zur Grobdichtheitsprüfung die Druckabfallprüfung an. Dabei stellten wir uns die Frage, wie sich die Temperaturänderung an einem Anlagenabschnitt auf den Prüfdruck der gesamten Anlage auswirkt. Das passiert beispielsweise, wenn sich durch wechselnde Witterungsbedingungen zwischen Verdampfer (innen) und Verflüssigungssatz (außen) unterschiedliche Temperaturen einstellen. Können sie uns diese Frage beantworten?

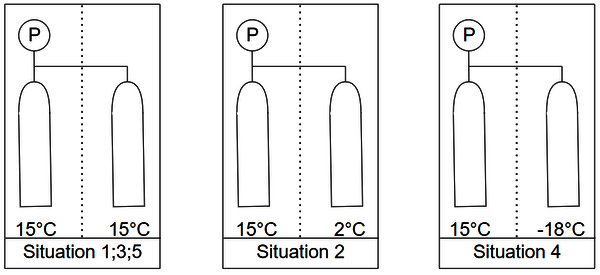

Um die Fragestellung zu klären, wie sich die Temperaturänderung an einem Anlagenabschnitt auf die Druckänderung in der gesamten Anlage auswirkt, wurden im praktischen Versuch verschiedene Situationen nachgestellt. Dazu verband man zwei Kältemittelflaschen (à 12,5 l), stellvertretend für zwei Anlagenabschnitte, miteinander und stattete den Versuchsaufbau mit hochwertiger Druckmesstechnik aus. Anschließend wurde der Aufbau mit ca. 20 bar (pe)[1] Stickstoff beaufschlagt und eine Beruhigungszeit von ca. 12 Stunden abgewartet. Der schematische Versuchsaufbau ist in Abbildung 1 dargestellt.

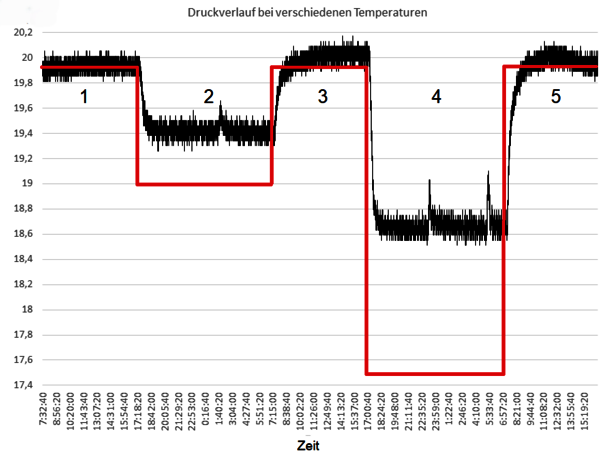

Zur Versuchsdurchführung stand ein auf ca. 15°C temperierter Raum zur Verfügung. In diesem Raum standen zwei Kühlzellen mit einer Temperatur von 2°C bzw. -18°C. Während der Versuche wurde der Druck in den Kältemittelflaschen ununterbrochen aufgezeichnet. Die Ergebnisse der Druckaufzeichnung sind in Abbildung 2 dargestellt. Dabei stehen die Bezeichnungen 1 bis 5 in Korrelation.

Zu Beginn der Versuche (Situation 1) standen beide Kältemittelflaschen bei ca. 15°C Umgebungstemperatur. Der Druck verlief relativ konstant bei gemittelt 19,9 bar. Nach dem Einbringen einer Flasche in den Kühlraum mit einer Temperatur von 2 °C sank der Druck auf gemittelt 19,4 bar (Situation 2). Wären beide Flaschen auf 2 °C abgekühlt worden, so hätte sich rechnerisch (nach allgemeiner Gasgleichung) ein Druck von 19,0 bar eingestellt. Dieser Fall ist als rote Linie in Abbildung 2 dargestellt. Somit lässt sich feststellen, dass die Temperaturabsenkung zu einer Drucksenkung führt. Der sich einstellende Druck liegt etwa in der Mitte zwischen dem Druck bei 15°C und dem bei 2°C.

Nachdem ersten Versuch wurde die Flasche aus der Kühlzelle genommen und bei Raumtemperatur bis zum Beharrungszustand temperiert (Situation 3). (Der etwas erhöhte Druck im Vergleich zu Situation 1 ist durch eine leichte Temperaturerhöhung im Raum erklärbar.)

Im zweiten Versuch (Situation 4) wurde eine Flasche in die Kühlzelle mit einer Temperatur von-18°C eingebracht. Der gemessene Druck liegt im Beharrungszustand bei gemittelten 18,7 bar. Die Abkühlung beider Flaschen hätte zu einem Druck von 17,5 bar geführt. Wie im ersten Versuch stellt sich auch bei diesem Versuch ein Mitteldruck ein, der von der Raumtemperatur (15°C) und der Kühlraumtemperatur (-18°C) gleichermaßen beeinflusst wird.

Nach dem zweiten Versuch wurde die gekühlte Flasche wieder auf Raumtemperatur erwärmt, so dass sich wieder der Ausgangsdruck eingestellt hat (Situation 5).

Im Ergebnis der Versuche wird festgestellt, dass eine Temperaturänderung einzelner Anlagenkomponenten unmittelbare Auswirkungen auf den Druckverlauf hat. Je konstanter die Temperatur während der Druckabfallprüfung ist, umso präziser ist das Ergebnis. Wird bei einer Druckabfallprüfung lediglich Start- und Enddruck miteinander verglichen, kann dies zu Fehlinterpretationen führen. Daher sollte der Druckverlauf aufgezeichnet und sorgfältig ausgewertet werden, bevor voreilige Schlüsse zur Dichtheit der geprüften Anlage gezogen werden.

Eine Modellierung des Druckverlaufs von verzweigten Kälteanlagen mit unterschiedlichen Temperatureinflüssen ist kaum möglich.

Ergänzend sei angemerkt, dass die Druckspitzen in Abbildung 2, Abschnitt 2 und 4 auf die Abtauphasen der Kühlzellen zurückzuführen sind. Unabhängig von diesen „Ausreißern“ sind Druckschwankungen von ca. + 100 mbar zu erkennen. Rechnerisch entspricht dieses Rauschen einer Temperaturhysterese im Raum von + 1,5 K. In der Praxis sind diese Temperaturschwankungen nicht zu verhindern bzw. zu kompensieren. Deshalb sind so mit der Druckabfallprüfung kleine Lecks nicht feststellbar.

[1] pe = Überdruck, alle angegebenen Drücke sind Überdrücke